Guide des matériaux d’impression 3D (FDM)

Ce guide a pour but de vous aider à choisir le matériau le plus adapté à votre projet. Gardez en tête que le matériau ne fait pas tout : l’orientation d’impression, l’épaisseur de parois (walls) et le remplissage (infill) influencent directement la solidité, la précision et le rendu.

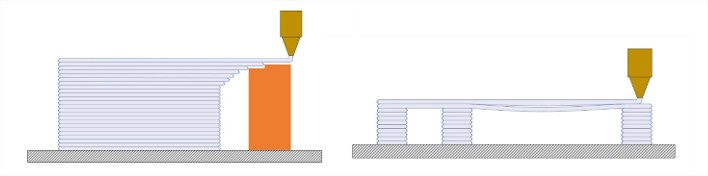

L’impression FDM dépose de la matière fondue couche par couche sur le plan horizontal : chaque nouvelle couche s’appuie sur la précédente. Cela a des conséquences majeures :

1. Surplombs → supports : au-delà d’un certain angle, la matière n’a plus d’appui et des supports sont ajoutés (retirés ensuite). Les zones en porte-à-faux — volumes “flottants” posés sur du support — présentent un état de surface inférieur et sont à éviter quand c’est possible.

2. Ponts (bridges) : de courts ponts horizontaux sont possibles ; plus la portée est longue, plus la sous-face peut fléchir et se texturer.

On vise à éviter les surplombs > 45° lorsque c’est possible ; sinon des supports seront ajoutés et la surface au contact des supports sera moins propre (traces possibles après retrait/finition). Les ponts courts s’impriment correctement ; les ponts longs dégradent l’aspect de la sous-face.

3. Anisotropie : la résistance est meilleure dans le plan des couches (XY) que à travers les couches (Z), l’interface inter-couches étant la zone la plus fragile. En pratique, on oriente la pièce pour aligner les efforts principaux dans le plan XY et limiter les sollicitations qui “écartent” les couches ; cet effet est indépendant du matériau.

Sur le plan géométrique, la FDM offre une bonne fidélité dimensionnelle avec des tolérances typiques ± 0,5 % (min. ± 0,5 mm). Les trous et logements sortent souvent légèrement serrés ; pour des assemblages précis, prévoir un jeu ou une reprise (perçage/rodage) sur pièce finie.

Le rendu visuel dépend aussi de la géométrie : les courbes et pentes faibles montrent l’effet “escaliers” des couches ; les faces appuyées sur support ont un état de surface inférieur aux zones autoportées. L’orientation sert donc autant la résistance que l’esthétique : on expose les faces visibles sans support et on place les lignes de couches “dans le sens” du design.

Enfin, le design conditionne fortement le résultat : préférer chanfreins/arrondis plutôt que des arêtes à 90° (réduisent les supports), éviter ailettes très fines et grandes portées non soutenues, épaissir localement autour des perçages/encoches, et prévoir des jeux réalistes pour les emboîtements. Les walls renforcent bords, perçages et résistance à l’arrachement ; l’infill pilote rigidité globale et soutien des “toits”. En résumé : matériau, orientation, walls et infill forment un tout qui détermine solidité, aspect et conformité.

PLA+ (PLA amélioré)

Profil : Le PLA+ est un polymère biosourcé idéal pour la plupart des utilisations. Il offre un bon compromis entre propriétés visuelles et fonctionnelles. Relativement solide, il permet d’imprimer des détails fins avec une bonne finition de surface. Ses inconvénients incluent une faible tenue à la chaleur (il commence à se déformer sous charge vers ~52 °C) et une résistance limitée aux UV : une exposition prolongée au soleil provoque une photodégradation qui le rend cassant sur la durée. En d’autres termes, le PLA+ convient mal aux pièces devant affronter de hautes températures ou un usage extérieur prolongé.

Détails : Techniquement, le PLA (acide polyactique) est un bioplastique d’origine végétale. La variante PLA+ que nous utilisons est formulée à ~98 % de PLA et ~2 % de carbonate de calcium. L’ajout de ce carbonate de calcium agit comme agent de nucléation, c’est-à-dire qu’il facilite et affine la cristallisation du polymère lors du refroidissement[5]. Cela permet d’obtenir une structure interne aux cristaux plus fine et plus homogène, ce qui améliore les propriétés mécaniques utiles en impression 3D – le PLA+ est ainsi un peu plus flexible et résistant que du PLA standard tout en se travaillant tout aussi facilement. Ces additifs n’altèrent pas la biodégradabilité du PLA. le PLA+ conserve un point de ramollissement bas, autour de 55-60 °C, limitant son usage pour des pièces fonctionnelles soumises à la chaleur.

Intérieur/Extérieur : Usage en intérieur prioritaire. En extérieur, une exposition ponctuelle ou à l’abri est envisageable, mais à long terme le PLA+ aura tendance à se dégrader (UV, chaleur) et perdre ses propriétés mécaniques.

Cas d’usage : Maquettes et prototypage visuel, objets déco, boîtiers ou gabarits légers non soumis à de fortes contraintes mécaniques, pièces détaillées à vocation esthétique. En général, tout ce qui requiert une impression facile et un bon rendu plutôt qu’une robustesse extrême.

Sous-variantes :

- PLA Matte: PLA à aspect mat qui masque les stries d’impression. Légèrement plus cassant que le PLA standard, à privilégier pour des pièces esthétiques (rendu premium).

- PLA “Silk” (Soie): PLA avec additifs donnant un fini brillant soyeux, mettant en valeur les courbes. Adhérence inter-couche parfois réduite, donc réservé à des pièces décoratives non fonctionnelles.

- PLA Fluorescent (phospho.): PLA contenant des pigments luminescents (brille dans le noir). Légèrement plus abrasif à imprimer et plus fragile que le PLA standard, destiné à des usages décoratifs ou de marquage ludique.

Performance (sur 5) :

|

Propriété |

Valeur (PLA+) |

|

Facilité d’impression |

5 – Excellente |

|

Résistance mécanique |

4 – Bonne |

|

Résistance à la fatigue |

3 – Moyenne |

|

Elasticité |

3 – Faible |

|

Vieillissement (UV, humidité) |

2 – Faible |

|

Résistance thermique |

1 – Très faible |

(Le PLA+ obtient la note maximale en facilité d’impression grâce à sa fiabilité et son faible warping. En revanche, sa tenue en environnement contraignant (chaleur, UV, contraintes répétées) est limitée, d’où des notes plus basses dans ces catégories.)

TPU 95A (polyuréthane thermoplastique flexible)

Profil : Le TPU (Thermoplastic Polyurethane) est un élastomère flexible : il s’étire, se plie et reprend sa forme initiale sans casser. C’est le filament “caoutchouc” par excellence. Un TPU en dureté 95A est relativement ferme (similaire à un pneu de skateboard) tout en restant très élastique. Il offre une excellente résistance aux chocs et à l’abrasion – il peut absorber des impacts importants sans rompre[7]. Il amortit également bien les vibrations, ce qui protège les pièces et assemblages des contraintes dynamiques. En contrepartie, son impression est plus délicate : le TPU est un matériau très souple qui exige une impression lente pour éviter les bourrages, et requiert parfois des ajustements (rétraction réduite, conduite du filament optimisée) pour maîtriser le stringing (fils)[8][9]. Néanmoins, une fois les paramètres calibrés, on obtient des pièces de haute qualité et d’une durabilité impressionnante. Ce filament n’émet pas de fumées nocives et ne dégage qu’une légère odeur de plastique lors de l’impression.

Détails : Le TPU est un polymère de la famille des polyuréthanes, ce qui lui confère son élasticité unique. Il possède une structure segmentée avec des parties souples et rigides alternées, d’où son comportement à la fois élastique comme du caoutchouc et durable comme un plastique technique[10]. En impression 3D, on le trouve sous diverses duretés (indice Shore A ou D) : plus le chiffre est bas (ex: 85A), plus le filament est mou. Le 95A est un bon compromis imprimable sur la plupart des machines classiques (bowden ou direct drive) sans modifications majeures. Le TPU 95A peut s’imprimer autour de 220-250°C et ne nécessite pas de plateau très chaud (~50°C suffisent souvent). Il adhère bien à la plupart des surfaces (verre, PEI, etc.) et présente peu de warping. Attention cependant à l’humidité : c’est un matériau hygroscopique qui aime absorber l’eau de l’air, il convient donc de le stocker au sec pour éviter les impressions foireuses (bulles, surfaces rugueuses).

Propriétés : Extrêmement flexible et élastique (allongement à la rupture très élevé), le TPU encaisse les déformations répétées avec un excellent retour élastique. Sa résistance en traction pure est plus faible que les plastiques rigides (il se déforme sous la charge plutôt que de la supporter), mais il est très tenace en impact : là où un PLA casserait net, le TPU va plier et amortir le choc. Sa résistance à la fatigue (flexions répétées) est l’une des meilleures parmi les filaments usuels. En revanche, il est peu rigide (logique pour un flexible) et n’offrira pas de maintien structurel important. Sur le plan chimique, le TPU résiste bien à l’usure par friction et à de nombreux hydrocarbures/huiles, mais peut être vulnérable aux solvants forts. Il peut jaunir ou durcir légèrement s’il est exposé longtemps aux UV ou aux hautes températures, sans atteindre la stabilité d’un ASA en extérieur.

Intérieur/Extérieur : Convient aussi bien en intérieur qu’en extérieur modéré. Le TPU supporte assez bien le froid (reste flexible même à basse température) et peut être utilisé en extérieur si on évite une exposition prolongée aux UV et à la chaleur extrême. Sous abri ou sur de courtes durées, des pièces en TPU résistent dehors sans problème (par exemple des joints ou amortisseurs dans un véhicule). Pour un usage extérieur permanent sous le soleil, il vaut mieux s’assurer que le TPU choisi contient d’éventuels additifs anti-UV, sinon la matière pourrait se dégrader (décoloration, micro-fissures) avec le temps.

Cas d’usage : Pièces nécessitant flexibilité ou amorti. Par exemple : grips ergonomiques, coques de protection antichoc, semelles ou patins antidérapants, joints et charnières souples, amortisseurs de vibrations, roues de robots ou de petits véhicules, gadgets « flexibles » (bracelets de montre, coques de téléphone robustes), prototypes de pièces élastiques, etc. Le TPU est tout indiqué dès qu’on a besoin d’une pièce incassable et déformable.

Performance (sur 5) :

|

Propriété |

Valeur (TPU 95A) |

|

Facilité d’impression |

3 – Moyenne |

|

Résistance mécanique |

3 – Moyenne |

|

Résistance à la fatigue |

5 – Excellente |

|

Elasticité |

5 – Élevée |

|

Vieillissement (UV, humidité) |

3 – Moyenne |

|

Résistance thermique |

3 – Moyenne |

(Le TPU obtient logiquement 5/5 en élasticité et en tenue à la fatigue, puisqu’il excelle dans les déformations répétées sans rupture. Sa résistance mécanique et sa facilité d’impression sont notées moyennes : c’est un matériau robuste aux chocs mais qui ne convient pas aux fortes charges statiques, et son impression requiert plus de soin. En vieillissement et tenue thermique il reste dans la moyenne — meilleur que le PLA sous charge à 50-60°C, il ne craint pas l’eau, mais n’est pas conçu pour des températures aussi élevées que l’ABS.)

ABS (Acrylonitrile Butadiène Styrène)

Profil : L’ABS est un thermoplastique technique très répandu, connu pour donner des pièces robustes et tenaces (il se déforme avant de rompre). En impression 3D, c’était historiquement le filament standard des makers avant l’essor du PLA. Plus ductile et résistant que le PLA, il supporte également des températures bien plus élevées (environ 90-100 °C de tenue avant déformation)[11]. Un atout supplémentaire : les pièces en ABS peuvent être post-traitées à l’acétone (pour les lisser ou les coller). En contrepartie, l’ABS est réputé difficile à imprimer : il a tendance à shrinker/warper fortement en refroidissant, ce qui fait décoller ou déformer les pièces si l’on n’y prend garde[12]. De plus, il émet des fumées de styrène peu agréables et potentiellement nocives – une bonne ventilation (ou filtration) est nécessaire pendant l’impression[12]. Idéalement, on imprime l’ABS dans une enceinte fermée chauffée, afin d’éviter les écarts de température et les courants d’air qui causent le warping. En résumé, l’ABS est un filament orienté usage fonctionnel (solidité, résistance thermique) plutôt qu’esthétique, à réserver aux utilisateurs avertis disposant de l’équipement adapté.

Détails : Chimie : l’ABS est un copolymère associant trois monomères (acrylonitrile, butadiène, styrène) qui lui confèrent un équilibre entre rigidité, ténacité et facilité de mise en forme industrielle. En impression FDM, on utilise des températures d’extrusion de ~240-260 °C et un plateau à ~100 °C. L’ABS adhère modérément sur le verre ou le PEI, l’emploi d’une jupe/Brim ou de produits adhésifs (colle, ruban Kapton) est fréquent pour sécuriser la première couche. L’enceinte fermée est quasi indispensable pour les pièces de taille significative, car le retrait thermique de l’ABS en refroidissant provoque sinon du warping et du cracking (décollement des coins, fissures entre les couches). Les COV émis (styrene) ont une odeur forte et irritante – à utiliser dans un local ventilé ou une machine filtrée. Attention sécurité : bien que largement utilisé, l’ABS n’est pas anodin, il faut éviter d’inhaler ses fumées régulièrement. Sur pièce finie, l’ABS résiste bien aux chocs, il est “tenace” (grâce au caoutchouc butadiène dans sa matrice) et peut fléchir légèrement sans casser. Il maintient ses propriétés mécaniques jusqu’à ~85-100°C, au-delà il ramollit progressivement (son point de fusion est vers 220°C). Il résiste mal aux UV : en extérieur, l’ABS non protégé a tendance à jaunir et devenir cassant avec le temps[13][14]. Il est peu hygroscopique (n’absorbe pas beaucoup l’humidité) donc le stockage est aisé comparé à des nylons par ex. Enfin, on peut souder ou lisser l’ABS via des vapeurs d’acétone pour un rendu très lisse, ce qui est apprécié en modélisme ou pour des prototypes esthétiques.

Propriétés : L’ABS est solide et ductile : sa résistance mécanique est élevée (comparable à certains nylons ou PETG en traction), et surtout il encaisse mieux les chocs que le PLA en se déformant (plastiquement) au lieu de rompre immédiatement[11]. On peut clipser ou forcer légèrement une pièce en ABS, elle aura une certaine flexibilité (modérée) qui lui permet de ne pas casser là où le PLA claquerait net. Sa résistance à la fatigue est supérieure à celle du PLA pour des pièces subissant des sollicitations répétées, grâce à sa ténacité. Côté rigidité, il est un peu moins rigide que le PLA (ce qui va de pair avec sa ductilité). Là où il surpasse clairement le PLA, c’est en résistance thermique : il demeure stable à des températures où le PLA ramollit complètement (l’ABS peut tenir sans trop broncher dans un habitacle de voiture en été, par exemple). Enfin, comme mentionné, sa durabilité en extérieur est médiocre sans protection anti-UV – d’où l’apparition de filaments alternatifs (ASA) pour pallier ce défaut.

Intérieur/Extérieur : Intérieur recommandé. Les pièces en ABS sont plutôt destinées à un usage intérieur ou en environnements contrôlés. Un usage en extérieur est possible si les pièces sont protégées des UV (par exemple peintes ou vernies, ou utilisées à l’abri du soleil). En l’absence de protection, l’ABS en extérieur verra sa couleur changer et son matériau se fragiliser sur quelques mois d’exposition. En ce qui concerne l’humidité ou la pluie, l’ABS n’est pas hygroscopique et n’absorbe pas l’eau, il peut donc tolérer une utilisation en milieu moyennement humide. Mais il n’aime pas les températures froides extrêmes (devient un peu plus fragile en dessous de 0°C).

Cas d’usage : Pièces fonctionnelles nécessitant une bonne résistance mécanique et thermique. Par exemple : prototypes techniques devant supporter de la chaleur (connecteurs, boîtiers près d’un moteur), outillage et gabarits, pièces de machines, mécanismes sollicités, objets du quotidien robustes (poignées, charnières, pièces de rechange d’électroménager), éléments nécessitant un post-traitement (peinture, ponçage, lissage acétone). L’ABS est également prisé pour les pièces destinées à être peintes ou collées, ou encore en modélisme (on peut facilement le poncer et le coller à l’acétone pour assembler des maquettes solides).

Performance (sur 5) :

|

Propriété |

Valeur (ABS) |

|

Facilité d’impression |

2 – Basse |

|

Résistance mécanique |

4 – Élevée |

|

Résistance à la fatigue |

4 – Bonne |

|

Elasticité |

4 – Moyenne+ |

|

Vieillissement (UV, humidité) |

2 – Faible |

|

Résistance thermique |

4 – Élevée |

(On retrouve ici le profil de l’ABS : performance mécanique et thermique élevées (4/5) – il supporte bien mieux les contraintes que les filaments de base – mais impression délicate (2/5) en raison du warping et des fumées à gérer. Sa tenue au vieillissement est faible (UV destructeurs), ce qui justifie son 2/5 en durabilité environnementale. Il obtient 4/5 en fatigue et en “elasticité” car sa ductilité lui permet d’encaisser un peu de flexion sans rompre, contrairement au PLA.)

ASA (Acrylonitrile Styrène Acrylate)

Profil : Considérez l’ASA comme un “ABS conçu pour l’extérieur”. Ce thermoplastique technique affiche des propriétés mécaniques comparables à l’ABS (résistance, ténacité, rigidité dans le même ordre de grandeur) mais se distingue par une excellente résistance aux UV et aux intempéries[15][16]. L’ASA a en effet été développé à l’origine pour offrir une alternative à l’ABS qui ne se dégrade pas au soleil, en modifiant le composant caoutchouteux de sa composition. Résultat : il supporte des années d’exposition extérieure sans jaunir ni devenir cassant, là où l’ABS échouerait en quelques mois[16]. Il possède également une tenue en température élevée (semblable à l’ABS, TG autour de 105 °C) et une bonne résistance aux chocs. En contrepartie, son impression 3D est presque aussi exigeante que celle de l’ABS : l’ASA a tendance à warper et à émettre des fumées de styrène lors de l’impression, nécessitant des précautions similaires (enceinte fermée, ventilation)[17]. Certains le trouvent un peu moins capricieux que l’ABS en terme d’adhérence, mais globalement attendez-vous aux mêmes défis d’impression. C’est un filament un peu plus coûteux que l’ABS, souvent disponible en couleurs moins variées (marché plus restreint oblige). En résumé, l’ASA est le choix de prédilection pour les pièces en environnement extérieur demandant robustesse et longévité.

Détails : Chimiquement, l’ASA est très proche de l’ABS, si ce n’est que le polybutadiène (caoutchouc) est remplacé par un autre élastomère acrylique qui ne se dégrade pas aux UV. On imprime l’ASA dans les mêmes plages de températures que l’ABS (250°C buse, 90-110°C plateau). Une enceinte chauffée est fortement recommandée, bien que certaines formulations “ASA basse warp” existent. Les émissions de styrène sont toujours présentes, donc filtration/ventilation de rigueur[17]. Après impression, une pièce en ASA est difficile à distinguer visuellement d’une pièce en ABS : finition légèrement mate, surface lisse. L’ASA peut également être lissé à l’acétone sous certaines conditions (un peu moins efficacement que l’ABS standard, mais c’est possible). Avantage majeur : l’ASA ne craint ni le soleil, ni la pluie, ni les variations de température. Il est hydrophobe et stabilisé UV. Par exemple, une pièce en ASA exposée à l’extérieur conservera sa couleur et ses propriétés des années durant (c’est ~10 fois plus résistant aux UV que l’ABS selon certaines études[16]). Il résiste également mieux aux environnements froids que l’ABS (ce dernier devenant cassant avec le froid). Sa tenue aux solvants courants est similaire à celle de l’ABS (bonne résistance globale, hormis aux cétones type acétone qui le dissolvent). Un petit inconvénient : l’ASA peut parfois présenter un phénomène de oozing et de filament plus visqueux, ce qui nécessite de peaufiner la rétraction et la ventilation (souvent éteinte ou très faible pour éviter le “bleeding” sur les surfaces).

Propriétés : Robuste et durable, l’ASA offre des caractéristiques mécaniques quasi identiques à l’ABS : résistance élevée en tension et en impact, avec une légère flexibilité qui lui permet de ne pas casser net sous contrainte. On peut considérer sa résistance mécanique et sa tenue en fatigue comme équivalentes à celle de l’ABS. Son principal point fort est sa résistance au vieillissement exceptionnelle : les pièces en ASA ne se craquellent pas et ne perdent pas leur solidité sous l’effet des UV ou de l’oxydation, là où presque tous les autres plastiques (ABS, PLA, PETG…) finissent par souffrir au soleil[18]. L’ASA supporte également les températures élevées comme l’ABS (~100°C sans trop de déformation). Il garde une rigidité comparable à l’ABS, donc moins que le PLA mais suffisante pour la plupart des usages techniques.

Intérieur/Extérieur : Extérieur privilégié. L’ASA a été conçu pour exceller en extérieur, il est donc recommandé pour toute application en plein air (jardin, automobile, signalétique…). Bien sûr, il peut être utilisé en intérieur également, mais compte tenu de son coût et des contraintes d’impression, autant réserver l’ASA là où il apporte une réelle plus-value (résistance UV/météo). En intérieur, si l’objet n’est pas exposé au soleil ni à plus de 50-60°C, du PLA+ ou PETG suffiront souvent. À noter que même en extérieur, il est préférable que les pièces en ASA soient de couleur claire ou traitées anti-UV si on vise des décennies d’utilisation, car malgré tout un plastique finit toujours par un peu changer (l’ASA restera structurellement solide, mais des pigments foncés pourraient délaver légèrement au bout de très longues expositions).

Cas d’usage : Tout objet d’usage extérieur nécessitant une bonne tenue aux éléments. Par exemple : pièces pour le jardin ou le bricolage en extérieur (fixations, clips, boîtiers de capteurs météo), composants automobiles extérieurs (coques de rétroviseurs, supports, enjoliveurs) ou intérieurs exposés au soleil (tableau de bord), boîtiers et capots d’équipements extérieurs (drones, robots de plein air), prototypes fonctionnels devant être testés en conditions extérieures, panneaux, signalétiques ou pièces de mobilier urbain. L’ASA est également prisé pour des pièces techniques devant allier résistance mécanique et stabilité dans le temps (outillage professionnel, pièces de machines agricoles, etc.).

Performance (sur 5) :

|

Propriété |

Valeur (ASA) |

|

Facilité d’impression |

2 – Basse |

|

Résistance mécanique |

4 – Élevée |

|

Résistance à la fatigue |

4 – Bonne |

|

Elasticité |

4 – Moyenne+ |

|

Vieillissement (UV, humidité) |

5 – Excellente |

|

Résistance thermique |

4 – Élevée |

(Les notes de l’ASA reflètent son statut de “super-ABS” pour l’extérieur : mêmes qualités mécaniques (4/5 en résistance, fatigue) et mêmes difficultés d’impression (2/5 en facilité) que l’ABS, mais durabilité incomparable (5/5) face aux agressions climatiques. Sa tenue en température est notée 4/5, équivalente à celle de l’ABS, ce qui suffit à la majorité des usages en extérieur comme en intérieur automobile.)

PBT-CF (Polybutylène Téréphtalate chargé fibre de verre)

Profil : Le PBT-CF est un filament composite technique, composé de PBT (un polyester thermoplastique de la famille du PET) renforcé par des microfibres de verre. Ce mélange lui confère une rigidité et une stabilité dimensionnelle exceptionnelles – les pièces imprimées en PBT-CF sont très peu déformables et gardent leurs dimensions même sous contrainte ou variations de température. La présence de fibres réduit aussi le retrait à chaud : ce matériau présente un faible warping et une dilatation thermique minimale. Il supporte des températures élevées : typiquement, ce PBT renforcé peut être utilisé en continu jusqu’à ~150 °C environ[19] sans perdre sa tenue mécanique, ce qui le place bien au-dessus de l’ABS/ASA sur ce point. Il offre également une bonne résistance chimique (hydrocarbures, huiles) et ne craint pas trop l’humidité (faible absorption d’eau)[20]. En contrepartie, le PBT-CF est un filament abrasif qui exige une buse renforcée (acier trempé ou ruby) pour l’imprimer sans l’user prématurément[21]. Son impression requiert des températures élevées (buse > 250°C, plateau ~100°C) et de préférence une enceinte maintenue à température pour un résultat optimal, bien que certaines formulations soient imprimables sans enceinte chauffée. La surface des pièces ressort généralement matte et légèrement rugueuse (due aux fibres). En résumé, le PBT-CF est un filament de spécialité pour des applications techniques pointues, demandant du matériel adapté et un bon réglage, mais récompensant par des pièces quasi « indestructibles » dans leur domaine d’application.

Détails : Le PBT pur est un plastique technique utilisé en industrie (dans l’automobile notamment) pour sa robustesse et son isolation électrique. Sa version filament renforcée de fibres (ici ~10-20% de fibres de verre de très petite taille) combine les avantages de la composite : les fibres augmentent drastiquement le module de Young (raideur) et la résistance à la traction du matériau, tout en réduisant le retrait. Concrètement, à l’impression cela se traduit par une pièce très rigide, peu de risque de warp sur le plateau, et un très bon maintien des côtes (utile pour des pièces de précision ou des montages calibrés)[22]. Le revers, c’est que ces microfibres rendent le filament cassant et abrasif : il ne pardonne pas les pliures forcées (risque de rupture fragile en cas de choc violent, car les fibres peuvent initier des fissures), et il use les buses en laiton très vite[23]. D’où l’impératif d’utiliser une buse en acier trempé ou équivalent pour imprimer du PBT-CF, sous peine de voir son diamètre de buse s’élargir après quelques centaines de grammes. Au niveau des réglages, l’ajout de fibres facilite souvent l’adhérence au plateau et limite le besoin de support (les porte-à-faux impriment mieux qu’en PBT pur car le matériau flue moins). Le filament est un peu plus lourd et rugueux au toucher. Il peut nécessiter une température d’extrusion plus élevée que le PBT standard pour bien lier les couches. Notez que selon les fabricants, le pourcentage et la nature des fibres peuvent varier (verre, carbone, etc.), ce qui peut affecter la résistance UV : en soi, le PBT a une assez bonne résistance aux UV s’il est stabilisé[24], mais les fibres de verre n’y changent rien. Il faudra donc vérifier si votre PBT-CF inclut des additifs anti-UV si l’application en extérieur prolongé est envisagée. Globalement, ce matériau est fait pour des environnements exigeants : température, précision, contraintes mécaniques élevées.

Propriétés : Ultra rigide et dimensionnellement stable, le PBT-CF surpasse tous les autres filaments cités ici en terme de module de rigidité. Les pièces obtenues supportent des charges importantes sans fléchir. Sa résistance mécanique (limite élastique, résistance à la traction) est également très élevée grâce au renfort fibreux – on atteint des valeurs proches de certains composites nylon/carbone. En revanche, sa résilience aux chocs est moyenne : c’est un matériau assez peu tolérant à la flexion ou aux impacts soudains, qui auront tendance à le fissurer plutôt qu’à le déformer. Il n’est pas du tout élastique (pas de déformation plastique notable avant rupture). Sa résistance à la fatigue est donc moyenne : de faibles flexions répétées ne l’affecteront pas (il reste en régime élastique), mais des cycles de charge plus intenses pourraient initier des micro-fissures dans la matrice. Là où il brille, c’est en résistance thermique : le PBT-CF conserve ses propriétés mécaniques jusqu’à des températures très élevées (son HDT peut dépasser 150°C selon les fiches techniques[19]). Il supporte également bien les environnements chimiques (hydrocarbures, solvants modérés) et offre une bonne isolation électrique, ce qui est utile pour des pièces techniques. Enfin, il est relativement stable dans le temps : peu d’absorption d’humidité, pas de corrosion ou d’oxydation, et s’il est stabilisé UV il peut tenir dehors raisonnablement (sinon, il vaut mieux le considérer pour un usage plutôt intérieur ou protégé en extérieur).

Intérieur/Extérieur : Environnements techniques variés. Le PBT-CF convient pour des usages en intérieur et en extérieur modéré. En pratique, on le retrouvera surtout en milieux industriels : dans une machine, un atelier, un compartiment moteur… Des pièces en PBT-CF peuvent sans problème servir en extérieur ponctuellement ou sur du moyen terme, mais si l’application prévoit une exposition prolongée au soleil, il faudra vérifier la tenue aux UV du grade utilisé (éventuellement appliquer un coating protecteur). Grâce à sa résistance à la chaleur, il peut être utilisé à proximité de sources chaudes (radiateurs, moteurs, éclairages puissants) même en ambiance confinée. Il ne craint pas l’humidité ni la pluie directement. Ainsi, on peut considérer qu’il n’a pas de contrainte stricte intérieur/extérieur, hormis la question UV à prendre en compte.

Cas d’usage : Pièces techniques et fonctionnelles de haute performance. Par exemple : gabarits de perçage ou de montage qui doivent rester dimensionnellement stables (même si la pièce chauffe ou subit des forces), outillages sur mesure nécessitant de la rigidité (supports, fixations, bras de robot), éléments proches de sources de chaleur (une pièce en PBT-CF peut servir de support à une ampoule halogène, ou dans un compartiment moteur, là où l’ABS fondrait), pièces mécaniques précises (engrenages modestes, composants de drones ou de modélisme haute performance), boîtiers électroniques soumis à des conditions difficiles (chaleur, contraintes, environnement chimique). De manière générale, le PBT-CF est indiqué dès que vous auriez envie d’utiliser du métal ou un polymère hautes performances, mais que vous voulez tenter une impression 3D performante – c’est un filament de remplacement de pièces métalliques légères dans certaines limites.

Performance (sur 5) :

|

Propriété |

Valeur (PBT-CF) |

|

Facilité d’impression |

3 – Moyenne |

|

Résistance mécanique |

5 – Très élevée |

|

Résistance à la fatigue |

3 – Moyenne |

|

Elasticité |

1 – Très faible |

|

Vieillissement (UV, humidité) |

3 – Moyenne |

|

Résistance thermique |

5 – Très élevée |

(Les scores du PBT-CF reflètent un matériau extrême : performances mécaniques et thermiques au top (5/5 en résistance et en température) mais aucune flexibilité (1/5 en élasticité, le matériau est très rigide et un impact violent peut le briser). La fatigue est notée 3/5 car il supporte des charges modérées répétées sans broncher, mais ne tolérera pas des flexions répétitives importantes. La facilité d’impression à 3/5 traduit une imprimabilité moyenne : certes peu de warping grâce aux fibres, mais nécessité d’une buse renforcée et de hautes températures. Enfin, en vieillissement il obtient 3/5 par prudence : stable face à l’humidité et la chaleur sur le long terme, il n’est pas intrinsèquement anti-UV sauf additif, d’où une durabilité environnementale à évaluer selon les conditions.)

Conclusion : En suivant ce guide structuré, vous pouvez identifier rapidement quel filament correspond à vos besoins. Le PLA+ sera le choix par défaut pour sa facilité et son rendu, tandis que des matériaux plus spécialisés comme l’ABS/ASA apporteront la tenue thermique et mécanique requise pour des pièces techniques (ASA s’imposant pour l’extérieur). Le TPU ouvre la voie aux pièces flexibles et résistantes aux chocs, et le PBT-CF permet d’envisager des pièces très sollicitées là où les autres plastiques atteignent leurs limites. N’oubliez pas que chaque matériau a ses contraintes d’impression – du réglage de la température à l’usage d’une enceinte ou d’une buse adaptée – mais le jeu en vaut la chandelle pour obtenir une pièce aux propriétés optimales pour votre projet. Bonnes impressions 3D !